Habituellement, les processus de prétraitement, de teinture, d’impression et de finition sont tous effectués dans la même usine de teinture et de finition. Les processus de prétraitement, de teinture, d'impression et de finition sont effectués indépendamment les uns des autres, les processus de prétraitement et de finition ayant une importance importante sur l'effet de teinture et d'impression du tissu, ainsi que sur le toucher et le style du tissu. tissu formé à la fin.

En plus de la performance du tissu, la fibre, le fil, la structure du tissu et d'autres facteurs, mais aussi le niveau technologique de teinture et de finition du tissu sont étroitement liés. La technologie de teinture et de finition des tissus ou des vêtements est un moyen important d’améliorer la qualité et la valeur ajoutée des produits, et le niveau de technologie de teinture et de finition est un reflet complet du niveau de transformation textile d’un pays.

Les principales tendances et priorités dans le développement de la technologie de teinture et de finition sont

① produits utilisant le développement de matières premières, le tissage, la teinture combinés de manière unique, le développement de tissus textiles complètement nouveaux, tels que de nouveaux produits en fibres combinées, des produits textiles Tencel, de nouveaux produits en nylon, en acétate, etc.

② Améliorer encore l'apparence et le style du tissu, en prenant des performances, donner au tissu confortable, décontracté, beau, facile à entretenir une variété de propriétés, améliorer la valeur ajoutée du tissu. Finition fonctionnelle des tissus pour donner des performances particulières.

③Recherche sur des technologies de traitement des textiles moins polluantes et économes en énergie avec des concepts écologiques et de protection de l'environnement, en se concentrant sur l'équilibre écologique de chaque maillon de l'ensemble du processus de production.

Habituellement, l'objet de la finition peut être des fibres, des fils, des tissus et des vêtements, avec la plus grande quantité de teinture et de traitement de finition des tissus. Bien que les objets du traitement soient différents, leur finalité et leurs principes sont fondamentalement les mêmes. Ce chapitre présente le prétraitement, la teinture, l'impression et la finition dans l'ordre. Prétraitement des tissus

Avant la teinture et la finition, le tissu doit être prétraité pour éliminer les fibres du tissu qui gênent la teinture des cheveux et les impuretés, améliorer la blancheur du produit, mais également pour garantir la pureté, la luminosité et la solidité des couleurs du produit d'impression. Le processus de prétraitement comprend généralement la caractérisation thermique, la combustion, le désencollage, l'ébullition, le blanchiment, etc. Les textiles en coton doivent également passer par un processus de mercerisation. Le prétraitement des tissus est le premier processus à effectuer avant la teinture, l’impression ou la finition. Au sens strict de l'ennoblissement, le prétraitement ne fait pas partie de l'ennoblissement textile, car il est effectué avant la teinture et l'impression. Cependant, de nombreux experts considèrent le prétraitement comme une finition de base et de nombreux ouvrages spécialisés incluent souvent le prétraitement dans le processus de finition.

Lors du thermofixage, lorsque la température de chauffage dépasse la température vitreuse des fibres, les molécules de la zone amorphe commencent à se déplacer et il est possible que le matériau fibreux change de forme en réponse à des forces extérieures. Lorsque la température diminue, le textile va conserver cette forme. La thermofixation stabilise le retrait, la déformation et le froissement de la matière première.

Le désencollage n'est pas seulement utilisé pour éliminer la pulpe, mais également pour éliminer certaines impuretés naturelles du tissu d'origine pour des processus ultérieurs de cuisson et de blanchiment. Le désencollage du tissu peut être basé sur le tissu d'origine contenant des impuretés et les exigences du désencollage, en utilisant différentes méthodes, telles que le désencollage enzymatique, le désencollage alcalin, le désencollage acide, le désencollage par oxydant, etc.

Le tissu bouilli par traitement de désencollage a éliminé la plupart de la pulpe et une partie des impuretés naturelles et de l'agent huileux, mais la plupart des impuretés naturelles telles que les substances cireuses, les substances pectines, les substances azotées et une partie de l'agent huileux et d'autres résidus dans le tissu , affectera certainement le futur traitement d'impression et de teinture. Afin de rendre le tissu avec une certaine absorption d'eau, pour faciliter le processus de teinture par adsorption, diffusion, il est nécessaire de tissuner dans une solution alcaline concentrée pendant une certaine période d'ébullition, afin d'éliminer les impuretés ci-dessus.

Tissu blanchi par ébullition, il y a des pigments naturels sur les fibres, son aspect n'est pas encore blanc, utilisé pour l'impression et la teinture, affectera l'éclat de la couleur. Le but du blanchiment est de faire disparaître les impuretés, afin que le tissu présente un blanc naturel et que les fibres elles-mêmes ne soient pas endommagées de manière significative.

Les textiles en coton mercerisé sont traités avec une solution de soude caustique sous une certaine tension pour obtenir un encollage stable, un éclat durable et un procédé qui améliore la capacité d'absorption des colorants.

Le frittage utilise une flamme à haute température pour brûler les peluches à la surface du tissu ou du fil. Il évite les défauts de teinture inégaux ou d'impression dus à la présence de peluches lors de la teinture et de l'impression. La combustion des tissus mélangés peut être effectuée après la teinture pour réduire le boulochage du tissu en cours de prise.

Teinture de fibres et tissus

Donner leur couleur aux textiles et ainsi réussir à les intégrer dans les tendances de la mode est un domaine où se conjuguent créativité artistique et technologie scientifique, généralement à travers des procédés de teinture et d'impression. La couleur et le motif du tissu sont probablement les facteurs les plus importants dans le processus de vente d'un produit textile. En effet, ce sont la couleur et le motif du tissu qui attirent d'abord le consommateur, puis la texture et le toucher du tissu.

La teinture est un processus dans lequel des colorants ou des pigments sont combinés physiquement ou chimiquement avec des fibres pour colorer le tissu ou le vêtement. En plus de l'exigence d'une couleur uniforme, les produits teints nécessitent également une bonne solidité des couleurs, comme la solidité au savon, à la lumière du soleil et au frottement. La solidité de la teinture est principalement déterminée par la structure chimique du colorant lui-même, suivie par la méthode de teinture et les conditions du processus.

Classification des colorants

Il existe de nombreuses variétés de colorants, et différents colorants conviennent à différentes fibres (voir tableau 1). Les colorants couramment utilisés comprennent les colorants directs, les colorants réactifs, les colorants réducteurs, les colorants acides, les colorants mordants acides, les colorants neutres, les colorants cationiques, les colorants basiques, les colorants dispersés, etc.

Différents colorants ont des solidités et des processus de teinture différents. Il est donc important de comprendre leurs propriétés lors du choix des colorants. Voici quelques-uns des colorants couramment utilisés.

Les colorants directs sont solubles dans l'eau et peuvent être directement teints sur les fibres de cellulose par ébullition en présence de sels neutres ou faiblement basiques. Les colorants directs sont faciles à utiliser : ils sont faciles à maîtriser, peu coûteux, ont un spectre de couleurs complet et sont de couleurs vives, mais la solidité de la teinture n'est pas satisfaisante et doit parfois être améliorée au moyen d'un agent fixateur de couleur. Ils sont actuellement utilisés dans la teinture de vêtements en fibres de cellulose et peuvent également être utilisés pour la teinture de la soie.

Les colorants réactifs sont également appelés colorants réactifs. Il est lié à la fibre par une liaison chimique, ce qui lui confère une bonne tenue des couleurs, une couleur vive, un bon nivellement et est facile à utiliser. Il est principalement utilisé pour teindre le coton, le lin, la soie, la laine et d'autres fibres. Les colorants réactifs sont disponibles en types basse température, haute température, moyenne température et laine, qui doivent être sélectionnés en fonction de la situation spécifique lors de la teinture.

Ces colorants sont insolubles dans l'eau et nécessitent de la soude caustique et des agents réducteurs pour les dissoudre dans un corps argenté avant de pouvoir être teints sur les fibres, qui sont ensuite oxydées par l'air ou d'autres agents oxydants avant que les fibres ne montrent leur vraie couleur. Il a une bonne solidité des couleurs et résiste au lavage et à la lumière du soleil, mais il est coûteux et encombrant et est principalement utilisé pour teindre les fibres de cellulose.

Les colorants acides contiennent des molécules acides, sont facilement solubles dans l’eau, ont des couleurs vives, ont un spectre de couleurs complet et sont faciles à utiliser. Les colorants acides sont divisés en colorants acides forts, acides faibles et neutres, le premier est principalement utilisé pour teindre la laine avec une mauvaise solidité des couleurs ; ces deux derniers sont principalement utilisés pour teindre la laine, la soie, le nylon et le cuir.

Les colorants mordants acides sont utilisés pour teindre la laine, la soie, le nylon et le cuir. Ils sont principalement utilisés pour teindre la laine ou le cuir.

Les colorants neutres sont fabriqués en complexant une molécule de colorant avec un atome de métal dans un mélange 2:1, appelés colorants neutres ou colorants complexes métalliques. Il peut être utilisé pour teindre la laine, le nylon et les vinyles dans des conditions neutres avec une bonne solidité des couleurs, mais les couleurs ne sont pas aussi éclatantes.

Les colorants cationiques ont été développés à partir de colorants basiques antérieurs, qui diffèrent des précédents en ce que les ions pigmentaires sont chargés cationiquement plutôt qu'anioniquement. Ils sont aujourd'hui principalement utilisés pour teindre les acryliques et sont de couleur vive, ont une bonne solidité et sont particulièrement résistants au soleil.

Les colorants dispersés sont des colorants non ioniques. Ces colorants sont généralement insolubles dans l'eau et dépendent de dispersants pour disperser le colorant en particules très fines pour la teinture. Ils sont principalement utilisés pour teindre le polyester et le vinyle, mais peuvent également être utilisés pour teindre le nylon et les vinyles. Les colorants dispersés sont disponibles en types basse température, haute température et à usage général. Leur solidité des couleurs est bonne, mais ils sont plus chers et des conditions spéciales doivent être utilisées lors de la teinture.

En plus des colorants conventionnels ci-dessus, il existe également des colorants fonctionnels, qui impliquent non seulement la lumière et la couleur, mais s'étendent également à la lumière, à l'électricité, au magnétisme, à la photochimie et à la biochimie et à d'autres disciplines marginales, et constituent une classe de matériaux de haute technologie de technologie moderne, avec une très large gamme d'applications, et leur application dans le processus de teinture et de finition des textiles en est encore à ses balbutiements, principalement dans l'impression à jet d'encre, l'impression par changement de couleur, l'impression par transfert thermique ou la photographie électronique, et le développement très rapide, son application dans le processus de teinture et de finition est très prometteuse.

Les méthodes de teinture, qui peuvent également être divisées en teinture en grappes à température normale et à pression normale, teinture par débordement à haute température et haute pression, teinture par jet à haute température et haute pression, ainsi que la technologie de teinture au C02 supercritique actuellement consacrée à la recherche. La technologie de teinture supercritique au C02 est un processus de teinture sans eau avec un taux de teinture de 100 %, aucune pollution et le C02 peut être recyclé. Ses points techniques et principes de base sont les suivants : lorsque la pression dépasse le point critique, le C02 a la densité d'un liquide et la mobilité d'un gaz, devenant un fluide qui n'est ni liquide ni gaz, mais possède des propriétés liquides (haute densité). et propriétés du gaz (faible viscosité, haute diffusivité). En raison de sa haute densité, il a la capacité de dissoudre les colorants ; sa haute diffusivité lui confère une excellente perméabilité et en fait un support de colorant idéal.

Processus de teinture

La teinture peut avoir lieu à n'importe quelle étape du processus de fabrication textile et les textiles peuvent être teints à différentes étapes du processus, comme la fibre, le fil, le tissu ou le vêtement, selon le type de tissu ou de vêtement traité.

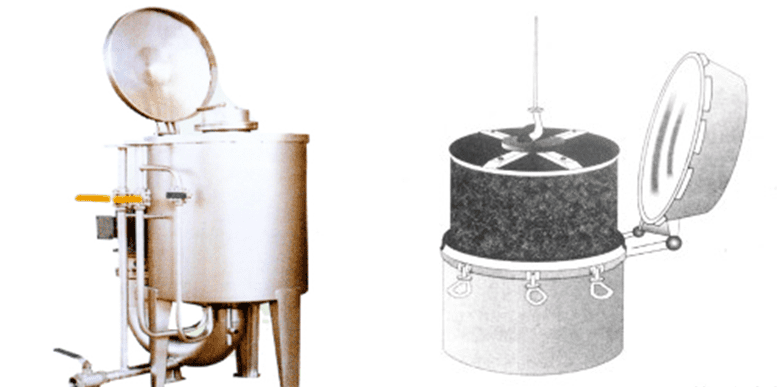

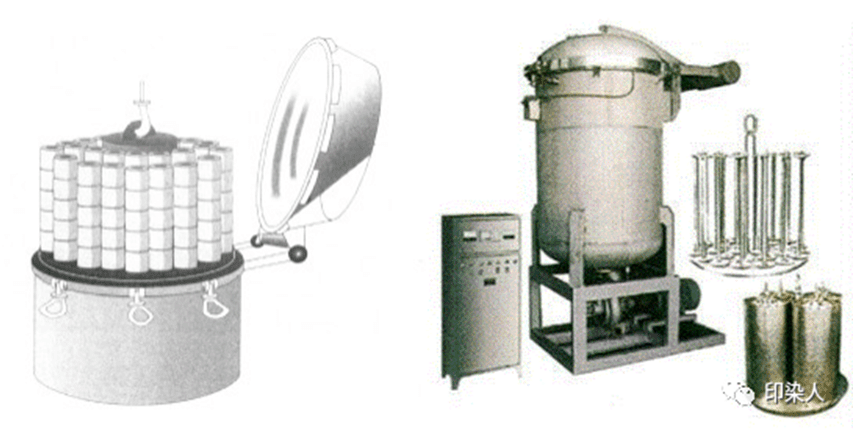

1. Teinture de fibres en vrac

La teinture des fibres en vrac est le processus de teinture des fibres ou des fibres en vrac avant qu'elles ne soient filées en fil. Les fibres lâches non filées sont généralement d'abord placées dans un grand réservoir de teinture avec une solution de teinture, puis teintes comme si elles étaient chauffées à la température appropriée. Entre 500 et 3 000 livres de fibres peuvent être teintes à la fois, soit en moyenne environ 1 000 livres par teinture (voir Fig. 1).

La teinture des fibres en vrac est principalement utilisée pour les tissus en laine grossière lorsqu'un effet rehausseur de couleur est souhaité. Par exemple, les fibres de laine sont teintes en noir puis mélangées avec des fibres de laine non teintes (blanches) pour produire un fil gris doux et mélangé, également connu sous le nom de gris lin. Les tissus en tweed avec un effet ombré, comme le tweed Helix, sont un exemple de matériaux teints en fibres lâches. D'autres exemples incluent le tweed de sésame et le tweed peigné.

Teinture en bandes

La teinture en bandes de laine ou de coton appartient également à la teinture des fibres avant que les fibres ne soient filées en fil et a le même objectif que la teinture des fibres en vrac, c'est-à-dire produire un effet de mélange doux. Le terme ruban de laine fait référence aux fibres de laine qui ont été débarrassées de leurs fibres courtes. Le ruban est une fibre longue qui a été sélectionnée pour être utilisée dans la filature de fils de laine peignée. La laine sous forme de ruban cardé est teinte et mélangée avec d'autres couleurs de laine pour produire le produit mélangé souhaité. La teinture des fibres en vrac n'est pas utilisée dans les textiles peignés car les fibres courtes sont retirées de la production du ruban de carde. Si toutes les fibres courtes et longues sont teintes avant la fabrication de la carde, certaines fibres sont retirées avant la fabrication de la laine, ce qui entraîne un gaspillage. Certains tissus typiques teints en laine comprennent les cuissardes, les tweeds peignés et les clackers (voir Figure 2).

Teinture de fils

Comme son nom l’indique, la teinture de fils consiste à teindre des fils avant qu’ils ne soient tissés ou tricotés. La principale raison de la teinture du fil est de donner au produit final un motif coloré tel que le tartan, les rayures et les chevrons. Certains tissus colorés typiques comprennent des chevrons colorés, des chemises en madras et des tricots en satin. La teinture de fils pour tissus monochromes en est un exemple particulier. Les fils peuvent être teints sous différentes formes, comme les fils toronnés, les fils tubulaires ou la teinture chaîne.

1) Teinture en fil torsadé

La teinture sur brins consiste à imprégner de gros fils toronnés lâches dans un bain de teinture spécialement conçu à cet effet. Les fils doux et moelleux tels que le molleton tricoté à la main sont souvent teints en fils toronnés. La teinture sur fil est la méthode de teinture de fil la plus coûteuse.

Teinture sur fil

La teinture sur fil est l'imprégnation de gros fils toronnés lâches dans des cuves de teinture spécialement conçues à cet effet. Les fils doux et moelleux tels que le molleton tricoté à la main sont souvent teints en fils toronnés. La teinture sur fil est la méthode de teinture de fil la plus coûteuse.

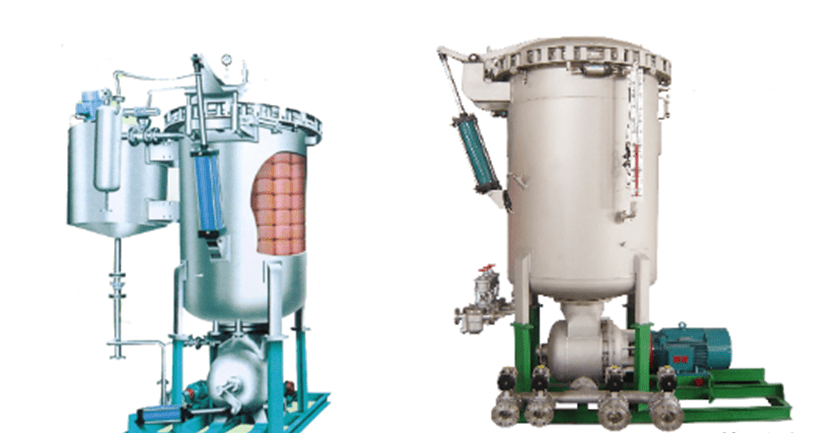

Teinture de fils tubulaires

Dans la teinture de fil en tube, environ 1 livre de fil est enroulé sur un petit tube perforé ou tube appelé baril. Un certain nombre de tubes sont chargés dans la machine de teinture et la solution de teinture circule à travers la machine, circulant alternativement du centre vers l'extérieur, puis de l'extérieur vers le centre à nouveau (voir Figure 4). Les fils teints avec des fils cylindriques ne conservent pas autant de douceur et de moelleux que ceux teints avec des fils toronnés. Cependant, ce procédé de teinture est satisfaisant et est très largement utilisé pour teindre la plupart des types de fils dans des tissus tricotés et tissés.

Teinture chaîne

La teinture par faisceau de chaîne est un type de teinture en bobine à grande échelle. Un fil de chaîne entier est enroulé sur une ensouple à rouleaux perforés et introduit dans une machine de teinture sur ensouple, dans laquelle le bain de teinture circule de la même manière que dans le cas de la teinture de fils cylindriques. La teinture en chaîne est plus économique que les fils toronnés et les fils cylindriques, mais elle ne convient que pour la teinture de tissus, c'est-à-dire d'un rouleau entier de fil de chaîne. Les tissus tricotés sont généralement teints dans des couleurs cylindriques et ne conviennent donc pas à la teinture chaîne.

Teinture de poix

La teinture des tissus tissés ou tricotés est appelée teinture piqué et constitue l’une des méthodes de teinture les plus courantes. La teinture sur corde, la teinture au jet, la teinture au rouleau, la teinture au rouleau et la teinture en chaîne sont quelques-unes des méthodes utilisées, dont chacune est décrite dans les sections suivantes, ainsi que son fonctionnement.

Lors de la teinture de tissus épais ou à tissage serré, ainsi que de tissus avec des fils fortement torsadés, il arrive que le colorant ne pénètre pas au centre du fil, une condition connue sous le nom de mauvaise pénétration, qui laisse les fibres au centre du fil ou dans le entrelacement du tissu légèrement coloré ou incolore. Pour identifier ce phénomène, retirez quelques fils du tissu, détordez-les et observez la teinte inégale des fibres des fils non retors. Lorsque ces tissus sont relativement neufs, ils ne posent pas de problème. Cependant, après une période d’usure, les tissus tels que les uniformes, les vêtements pour enfants, les tissus décoratifs et autres tissus qui ont été utilisés de manière intensive se décoloreront au point d’usure et les fibres blanches non teintes migreront vers la surface du tissu. C'est pour cette raison que de nombreux tissus de haute qualité, lourds et tissés serrés, en particulier les housses de meubles, sont teints en fil même s'ils sont monochromes. La teinture des fils, bien que plus coûteuse, élimine le problème de la mauvaise pénétration du colorant.

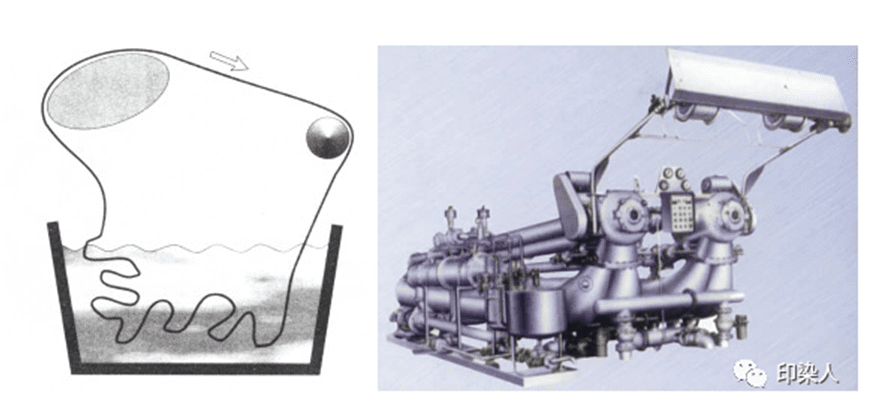

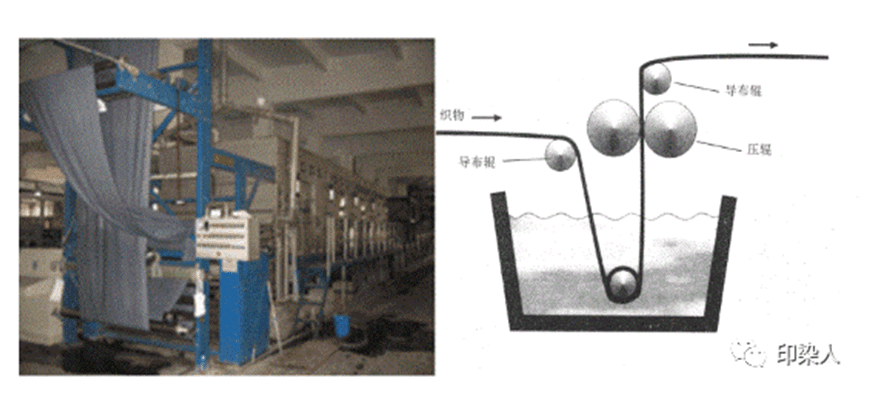

Teinture sur corde La teinture sur corde est également connue sous le nom de teinture par bain de teinture. Lors de la teinture, les têtes et les queues du tissu sont cousues ensemble, ce qui porte la longueur totale à environ 1 000 mètres. Le tissu de corde est teint dans des conditions lâches (sans tension) et conserve la majeure partie du tissu d'origine. Le toucher doux et l'ampleur du tissu sont conservés. Cette méthode est utilisée pour les tissus tricotés, les tissus de laine grossière et les tissus peignés, ainsi que les tissus à textures spéciales (voir Fig. 5).

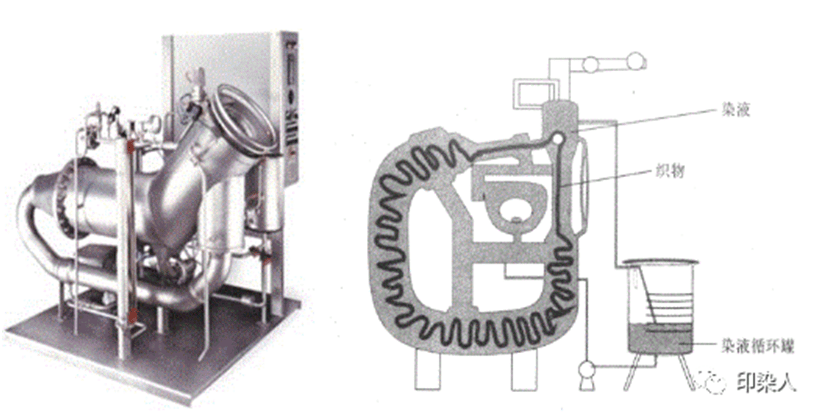

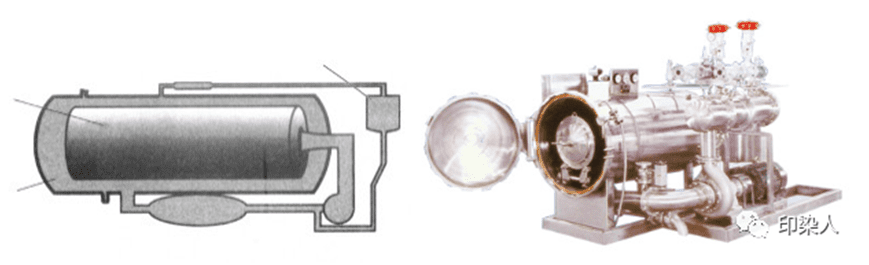

Teinture au Jet

La teinture au jet est quelque peu similaire à la teinture sur corde. Seul le tissu à teindre doit circuler (ou être agité, voir Fig. 6) dans la machine à teindre sous les jets du bain de teinture. La plupart des machines de teinture à jet peuvent être sous pression et atteindre des températures de teinture supérieures au point d'ébullition de l'eau. La teinture au jet est supérieure à la teinture sur corde car elle consomme beaucoup moins d'eau, d'énergie et de produits chimiques et a un cycle de teinture plus court, et elle a également un faible rapport de bain de teinture. Les machines de teinture à jet ont une capacité d'environ 1 400 livres. En tant que méthode de teinture, la teinture au jet a remplacé en grand nombre la teinture sur corde.

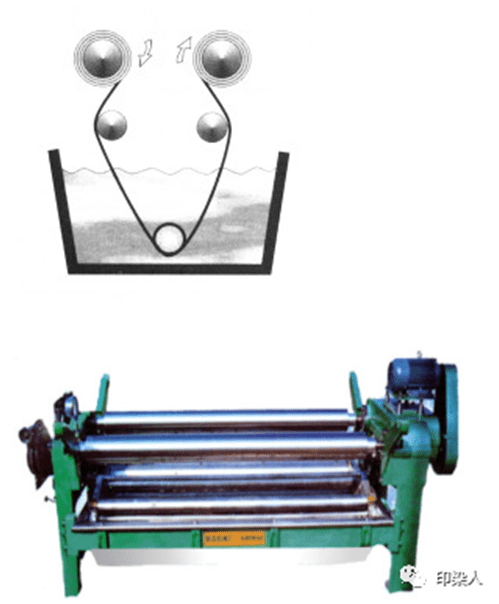

Teinture au rouleau

Le processus de teinture au rouleau est un traitement à plat du tissu, qui n'est pas diffusé pendant une longue période dans le processus de teinture, mais est étiré à travers le bain de teinture par la machine. Après le premier passage complet, le tissu passe à l'envers et repasse dans le bain de teinture (voir fig. 7).

Au fur et à mesure que le tissu est enroulé entre les deux rouleaux, ceux-ci appliquent une tension au tissu, ce qui rend le tissu plus plat mais moins agréable au toucher.

La teinture au rouleau est plus économique que la teinture à la corde ou la teinture au jet, et la plupart des tissus de doublure et de nombreux autres tissus légers tels que les tissus doux en taffetas et en sergé sont généralement teints au rouleau, mais pas les tissus trop légers ou dont le tissu pourrait être endommagé par le tension générée par la machine de teinture au rouleau. Les tissus tricotés et extensibles ne peuvent pas être teints au rouleau car la tension générée par la teinture au rouleau étirera le tissu et le déformera.

Les tissus teints au rouleau présentent parfois une légère différence de couleur du corps au bord ou de la tête à la queue. Cela est généralement dû à la tension inégale créée par la machine de teinture au rouleau sur le tissu. Ce type de défaut sur les tissus teints au rouleau doit être soigneusement vérifié.

Teinture au rouleau

La teinture est effectuée par une machine de teinture appelée rouleau de teinture : la machine de teinture a la forme d'un sèche-linge géant (avec des rouleaux de 12 pouces de diamètre). Le tissu passe d’abord à travers le bain de teinture selon un motif plat, puis à travers les rouleaux, où le colorant est pressé dans le tissu.

La teinture au rouleau est comme la teinture au rouleau dans la mesure où une tension est créée lorsque le tissu passe à travers les rouleaux, ce qui a pour effet d'aplatir le tissu mais avec un toucher moins bon (voir Figure 8).

La majeure partie du laminage est effectuée dans le cadre d'un système de teinture en continu ou d'une usine de teinture en continu, où de grandes quantités de tissu, parfois un million de mètres, passent continuellement à travers le laminoir, dans la chambre de chauffage ou à vapeur (où le colorant est fixé) et à travers les laveuses, les rinceuses et les fours. La présentation finale est le tissu entièrement teint.

Teinture chaîne

La teinture chaîne du piqué est pratiquement la même que la teinture chaîne du fil. Ce procédé est utilisé pour teindre des tissus légers et peu structurés, car la solution de teinture ne peut pas circuler à travers le tissu étroitement structuré sur toute l'ensouple. Les tissus tricotés en chaîne Trico sont les tissus qui sont généralement teints en chaîne. La teinture par faisceau de chaîne est une méthode rapide et économique pour teindre des tissus légers, fins et lâches. De plus, les tissus teints en chaîne ne sont pas aussi sensibles aux contraintes et aux tensions que les tissus teints au rouleau et teints au rouleau. Environ 10 000 verges ou 4 000 livres de tissu peuvent être enroulés sur une ensouple de chaîne et placés dans le bain de teinture (voir Figure 9).

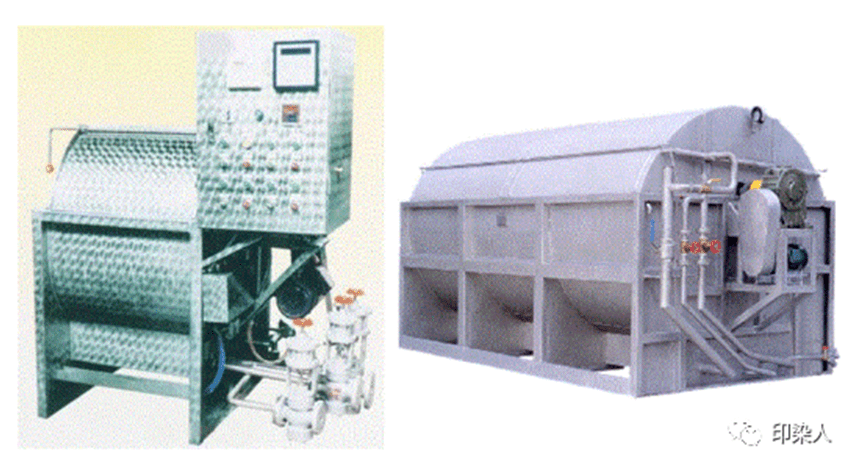

Teinture de vêtements

La teinture textile consiste à teindre des vêtements entiers. La majorité des types de vêtements pouvant être teints sont des vêtements non coupés, tels que les pulls tricotés, les sweat-shirts à col rond et à manches longues, les jupes en gros sergé, les vestes en gros sergé, les tricots et les collants. Les vêtements sur mesure, tels que les costumes ou les robes, ne peuvent pas être teints comme des vêtements car les différentes propriétés de rétrécissement des différents composants et doublures peuvent déformer et déformer l'ensemble du vêtement.

La teinture des vêtements consiste à prendre une quantité appropriée de vêtements (généralement environ 24 sweat-shirts ou vêtements d'un poids considérable), à les mettre dans un grand sac en filet de nylon (voir Fig. 10), qui doit être emballé sans serrer, en mettant 10 à 50 de ces paquets. dans un immense bain de teinture contenant un bain de teinture et agitant continuellement les vêtements au moyen de pales entraînées par un moteur électrique dans la cuve d'extraction de teinture. La machine est donc appelée machine de teinture à palettes.

La teinture textile consiste à teindre des vêtements entiers. La majorité des types de vêtements pouvant être teints sont des vêtements non coupés, tels que les pulls tricotés, les sweat-shirts à col rond et à manches longues, les jupes en gros sergé, les vestes en gros sergé, les tricots et les collants. Les vêtements sur mesure, tels que les costumes ou les robes, ne peuvent pas être teints comme des vêtements car les différentes propriétés de rétrécissement des différents composants et doublures peuvent déformer et déformer l'ensemble du vêtement. La teinture des vêtements consiste à prendre une quantité appropriée de vêtements (généralement environ 24 sweat-shirts ou vêtements d'un poids considérable), à les mettre dans un grand sac en filet de nylon (voir Fig. 10), qui doit être emballé sans serrer, en mettant 10 à 50 de ces paquets. dans un immense bain de teinture contenant un bain de teinture et agitant continuellement les vêtements au moyen de pales entraînées par un moteur électrique dans la cuve d'extraction de teinture. La machine est donc appelée machine de teinture à palettes.

Impression sur tissus

L'impression et la teinture sont les mêmes, mais dans le processus de teinture, le colorant donne la totalité du textile, la coloration globale, tandis que l'impression n'est que le colorant de certaines parties du textile. Afin d'éviter le saignement de la solution de teinture et d'obtenir divers motifs clairs, l'impression est réalisée en mélangeant le colorant et les produits chimiques nécessaires avec la pâte d'origine pour obtenir une pâte colorée, puis en imprimant sur le textile. Le colorant est généralement cuit à la vapeur afin que le colorant soit transféré de la pâte colorante au tissu. Enfin, le tissu imprimé est également lavé et savonné pour éliminer les résidus de pâte, les produits chimiques et les couleurs flottantes du tissu.

Méthodes d'impression sur tissu, selon les différents équipements de teinture, principalement divisées en impression au rouleau traditionnelle, sérigraphie, impression par transfert plus récente et dernière technologie d'impression à jet d'encre.

La sérigraphie utilise le principe d'une plaque qui fuit, c'est-à-dire une plaque sérigraphiée qui empêche la pâte d'impression de se dissoudre dans la zone qui n'a pas besoin d'être imprimée.

Le colorant du motif en taille-douce sur le cylindre d'impression au rouleau est transféré sur le tissu.

L'impression par transfert revêt une importance exceptionnelle en termes de réduction des coûts, d'économie d'eau et de protection de l'environnement par rapport aux techniques d'impression traditionnelles. C'est la première méthode d'impression qui consiste à imprimer le motif avec des colorants transformés en encre d'imprimerie sur du papier, qui devient du papier d'impression par transfert, puis le devant du papier d'impression par transfert est étroitement laminé sur le devant du tissu imprimé, et ensemble ils entrent. la machine d'impression par transfert, où les colorants du papier d'impression par transfert sont transférés sur le tissu sous certaines conditions.

L'impression jet d'encre est une technologie d'impression numérique qui permet de pulvériser l'encre (pâte d'impression) directement sur le textile, avec les avantages de processus courts, d'une réponse instantanée, d'une grande adaptabilité et d'une pollution réduite.

Selon les différents processus d'impression, il existe trois types d'impression directe, d'impression à épreuve de colorant et d'impression par tirage au colorant.

Impression directe sur des tissus blancs ou de couleur claire, d'abord directement imprimés avec de la pâte de couleur, puis après cuisson à la vapeur et autres post-traitements pour obtenir le motif du processus d'impression et de teinture.

L'impression anti-teinture dans le tissu est d'abord imprimée pour empêcher la teinture de couleur de fond sur le colorant ou la pâte d'impression couleur, puis la teinture ou la couleur et la production de processus d'impression de tissu de fleurs de couleur.

Impression par teinture dans le tissu teint, en utilisant des méthodes d'impression pour éliminer partiellement la couleur d'origine afin d'obtenir des motifs blancs ou colorés du processus d'impression.

Finition des textiles

Il existe de nombreuses utilisations pour la finition des tissus, parfois pour les rendre plus doux et plus volumineux, parfois pour les rendre uniformément teints et brillants, parfois pour rendre la surface du tissu brillante et de haute qualité, parfois pour donner au tissu certaines fonctions utiles : telles que rendre le tissu rigide, rendre le tissu hydrofuge, rendre le tissu résistant au rétrécissement, donner à la surface du tissu une sensation de velours peau de pêche, etc.

Il existe plusieurs façons de classer le finissage textile. La classification la plus courante est la finition d'apparence (également appelée finition générale) et la finition fonctionnelle (également appelée finition spéciale). Les finitions d’apparence sont celles qui modifient l’apparence, le toucher et le drapé du tissu ; les finitions fonctionnelles sont celles qui améliorent la fonction inhérente du tissu.

La finition peut également être divisée en finition chimique et mécanique, parfois appelées respectivement finition humide et finition sèche. Les finitions chimiques sont généralement appliquées sur les tissus par trempage et laminage, suivis d'un séchage ou d'un durcissement ; les finitions mécaniques sont généralement appliquées aux tissus par des moyens physiques pour modifier leur apparence.

Les finitions peuvent également être classées selon leur degré de durabilité, c'est-à-dire les finitions permanentes, durables, semi-durables et temporaires.

Finition permanente : fait généralement référence à une modification chimique de la structure de la fibre qui reste inchangée tout au long de la durée de vie du tissu.

Finitions durables : restent généralement efficaces pendant toute la durée de vie du produit, mais leur effet diminue après chaque lavage et se perd presque complètement vers la fin de la durée de vie normale du tissu.

Finition semi-durable : résiste à plusieurs lavages et nettoyages à sec, et de nombreuses finitions peuvent être renouvelées en lavages à domicile et nettoyage à sec. Finition temporaire : après le premier lavage ou nettoyage à sec du tissu, l'effet de finition est supprimé ou fortement réduit. L'effet de la finition sur le traitement des tissus réside principalement dans le changement de style d'apparence et de qualité intérieure.

Finition de style pour l'apparence du tissu

Finition de stabilisation dimensionnelle

Les tissus généraux sont soumis à l'encollage et au stentering, les tissus en coton par finition pré-rétrécis peuvent réduire le retrait, le polyester, le nylon et d'autres fibres thermoplastiques et leurs mélanges par thermofixage, les tissus en laine par ébullition et cuisson à la vapeur du tweed peuvent rendre la taille stable.

L'encollage fait référence au processus de finition consistant à tremper et sécher le tissu pour obtenir une sensation épaisse et rigide. La boue est principalement composée de pâte et d'une petite quantité de conservateur, peut également ajouter un adoucissant, une charge ou un agent de blanchiment fluorescent dans la boue.

L'étirement fait référence à l'utilisation de cellulose, de soie, de laine et d'autres fibres dans des conditions humides qui ont une certaine plasticité, la largeur du tissu s'élargira progressivement jusqu'à la taille requise et la stabilité de séchage du processus de finition, également connue sous le nom de largeur fixe. Une fois que le tissu a été blanchi, imprimé et teint, l'allongement de la chaîne et le rétrécissement de la trame, la finition étirée peut réduire la déformation du tissu lors du processus de prise.

Le pré-rétrécissement utilise des méthodes physiques couramment utilisées pour réduire le retrait du tissu après immersion dans l'eau afin de réduire le retrait du processus de finition. Le tissu est d'abord mouillé par pulvérisation de vapeur ou pulvérisation, puis séché en appliquant une compression mécanique dans le sens de la chaîne pour augmenter la hauteur des vagues de flexion, puis par relâchement. Le pré-rétrécissement du coton peut être réduit à moins de 1 %, et grâce à l'extrusion mutuelle entre les fibres, les fils et le frottement, la douceur du toucher du tissu sera également améliorée. Le tissu en laine peut être utilisé pour détendre le traitement de pré-rétrécissement, le tissu par immersion dans l'eau tiède ou par pulvérisation de vapeur, dans un état détendu de séchage lent, de sorte que la chaîne et la trame du tissu soient contractées.

Les tissus en laine bouillie sont traités dans un bain d'eau chaude sous tension pour les rendre plats et difficiles à déformer lors du processus de finition par traitement humide ultérieur. L’ébullition est principalement utilisée pour les tissus en laine fine. La laine est soumise à diverses déformations au cours du processus de tissage et le rétrécissement se produit lorsque les fibres sont détendues, plus encore lorsqu'elles sont mouillées. Au cours du processus de bain d'eau chaude, de nombreuses liaisons hydrogène dans les fibres sont rompues et les liaisons croisées disulfure sont rompues, réduisant ainsi la contrainte interne dans les fibres. Une fois la chaîne croisée disulfure rompue, une chaîne croisée plus stable est créée à un nouvel emplacement qui, avec les liaisons hydrogène nouvellement formées, agit comme un agent de mise en forme pour les fibres après refroidissement, rendant le tissu de laine moins sensible à retrait et déformation lors du traitement humide du post-traitement.

La cuisson à la vapeur est un processus de finition qui utilise les propriétés coiffantes des fibres de laine dans des conditions chaudes et humides, ce qui rend la forme du tissu en laine stable et améliore sa sensation au toucher et son éclat grâce à la cuisson à la vapeur. La température de la vapeur ne doit pas être trop élevée pour éviter d'endommager les fibres.

Aplanissement

Une finition aplatissante aplatit le tissu, améliorant ainsi son éclat. Les éléments suivants sont couramment utilisés.

Pressage : Dans des conditions chaudes et humides, une pression mécanique est appliquée pour aplatir le tissu en laine et améliorer son éclat et son toucher. Il existe deux façons de le presser, l'une est le tweed rotatif, les tissus en laine par jet de vapeur uniformément mouillés, dans le rouleau chauffant et le lit d'arc correspondant entre le repassage aplati par compression et friction, et doté de lustre, mais l'effet est pas longtemps; un autre est le tweed électrique en carton, le tissu par tension après le lustre est doux, se sent rigide, il y a un effet temporaire, mais l'équipement est énorme, faible efficacité de production, principalement pour les tissus en laine peignée.

Le roulement, la lumière électrique, le roulement du grain utilisant la plasticité des fibres dans des conditions de chaleur humide, à travers les deux rouleaux étroitement pressés, rouleront la surface du tissu à plat ou dérouleront le grain oblique fin parallèle, afin d'améliorer le processus de finition du lustre du tissu. Un point de roulement dur est formé d'un rouleau dur et d'un rouleau souple. Une fois le tissu roulé et pressé, le fil est aplati, la surface est lisse, le lustre est amélioré et la sensation est rigide, connue sous le nom de lumière de roulement plat. Grâce à deux rouleaux souples pour former un point de roulement doux, le tissu est roulé et pressé, le fil est légèrement aplati, le lustre est doux et le toucher est doux, connu sous le nom de lumière de roulement douce. L'utilisation d'un équipement multi-rouleaux, d'un point de laminage doux et dur de différentes combinaisons et pressions, températures, grâce au changement, peut obtenir un brillant de surface différent. Si le tissu est d'abord trempé et roulé en résine, le rétrécissement primaire et après pré-séchage, stentering, après roulage, la lumière peut obtenir un éclat plus durable. Si les rouleaux sont chauffés à l’électricité et que le tissu est poli, on parle de lumière électrique. Rouleaux en acier et rouleaux souples gravés d'un motif de point de laminage, dans des conditions de presse à chaud, le tissu peut être obtenu pour présenter un motif brillant, appelé motif de laminage. Finitions d'imitation

Une finition imitation vieilli donne au tissu un aspect vieilli avec un aspect délavé, dérivé de la production de denim, couramment utilisé dans le lavage au sable, le lavage et le lavage à la pierre.

Lavé, lavé au sable, lavé à la pierre Tout d'abord, les finitions délavées à la pierre ont été déclenchées dans le denim, initialement en ajoutant de la pierre ponce ou des réactifs chimiques pour obtenir un effet de blanchiment partiel sous roulage mécanique, produisant un style ancien naturel. Le traitement a maintenant évolué du pur coton vers une variété de fibres. Ces dernières années, pour renforcer l'effet lavant, un procédé de lavage avec ajout de cellulase a vu le jour. Le résultat final de ce processus est une bonne douceur et une bonne finition, ce qui est difficile à obtenir avec un traitement adoucissant général. Le lavage enzymatique est limité aux textiles purs ou mélangés à base de fibres de cellulose.

Le lavage au sable s'effectue grâce au frottement mécanique entre la surface du tissu et le sable et à l'effet de gonflement de la solution de lavage au sable sur les fibres, éliminant ainsi une partie des fibres et des colorants, de sorte que les molécules des fibres soient dans une certaine mesure endommagées. Après lavage au sable, le tissu présente une fine couche uniforme de molleton, le tissu est épais, doux et présente un toucher pâteux et gluant, une bonne drapabilité, une élasticité accrue et une lavabilité améliorée. Le processus de lavage au sable a commencé avec des soies lavées au sable et s'est maintenant développé en une variété de produits fibreux. Il existe deux méthodes principales de lavage du sable, l’une par abrasion mécanique, l’autre par boulochage chimique.

finition effet suède

La finition des poils peut recouvrir la surface du tissu d'une couche de poils longs ou courts. Souvent utilisé pour rétrécir, couper les poils, les poils, le meulage, le flocage électrostatique et d'autres méthodes, telles que les tissus peignés, velours côtelé, velours simple face, tissus de velours.

Le rétrécissement des poils est un processus de finition qui utilise le retrait des feutres de laine pour rendre les tissus de laine serrés et épais et pour former des poils en surface, également connu sous le nom de rétrécissement des poils. Le retrait améliore le toucher et l'apparence du tissu et augmente sa chaleur. Il est particulièrement adapté aux produits tels que les laines peignées.

Le boulochage est un processus de finition dans lequel les fibres à la surface du tissu sont ramassées avec des aiguilles ou des piqûres intensives pour former une couche de velours, également connue sous le nom de tirage de poils. La couche de poils augmente la chaleur du tissu, améliore son aspect et le rend doux au toucher. Le boulochage est principalement utilisé sur les tissus en laine grossière, les tissus acryliques et les tissus en coton. Les tissus en laine sont empilés à l'état sec, le poil est moelleux et court : les tissus en laine peuvent être pulvérisés avec du poil humide pour obtenir un poil plus long, le poil après trempage peut être obtenu en poil long et ondulé. Les tissus en coton ne sont que des poils faciles à sécher.

Abrasion Les rouleaux abrasifs enveloppés d'émeri tournent à grande vitesse par la pointe du grain abrasif pour accrocher les fibres à la surface du fil dans le tissu et les broyer en une couche de processus de finition à poils courts, également connu sous le nom d'abrasion. La taille des rouleaux abrasifs, l'organisation du tissu et les conditions opératoires sont étroitement liées à la qualité de l'abrasif. Les tissus abrasifs sont épais, doux et chauds, ce qui améliore les performances du tissu. Le tissu tricoté en fil déformé ou en polyester à retrait élevé peut être transformé en une sorte de tissu imitation daim après broyage ; le tissu de base en microfibre, après trempage et laminage d'une émulsion de polyester et broyage, constitue le processus de base de la fabrication du daim artificiel.

Le flocage électrostatique utilise un champ électrostatique pour flocer des fibres courtes ressemblant à des poils sur un tissu enduit d'adhésif pour former une surface surélevée. La surface entière du tissu peut être floquée ou seulement une certaine zone du tissu peut être floquée pour produire un certain motif.

Finition à effets de surface spéciaux

Une finition à effet de surface spécial peut donner à la surface du tissu un effet de surface spécial, tel que la production de copie de tweed dans le tweed frotté, la production d'imitation de laine en boule, la production de plis et de roulages de tissu crêpe, la coupe de fleurs, le broyage de fleurs, etc. ..

Finition du revêtement

La finition de revêtement est un revêtement uniforme sur la surface du tissu avec différentes couleurs ou différentes fonctions de l'agent de revêtement, de manière à obtenir un aspect coloré ou une fonction spéciale du produit. Le composant principal de l'agent de revêtement est un matériau filmogène polymère, il est différent de la finition en résine, fait partie du traitement de surface du tissu, de sorte que le tissu enduit est un composite binaire de fibres et de films polymères, tous deux avec le performances des fibres elles-mêmes, mais également avec les performances des films polymères. La finition à la résine n'est pas une finition de surface, la résine utilisée s'infiltre à l'intérieur des molécules des fibres et une réticulation chimique s'opère pour ne former qu'un seul produit.

Le processus de finition du revêtement est respecté, avec une production de haute technologie de produits enduits, doux au toucher, absorbant l'humidité et respirants. Il existe actuellement une grande variété de tissus enduits pour une large gamme d'applications. Par exemple, la surface a un tissu métallique brillant ou perlé, est enduite sur le tissu contenant une poudre métallique ou un revêtement en poudre imitation perle; le tissu léger à l'huile est la surface du tissu recouverte d'un agent lumineux transparent ; le tissu lumineux est recouvert de peinture lumineuse sur le tissu, peut éclairer dans l'obscurité ; et imitation fourrure animale, la peinture sera peinte sur la surface du tissu pour imiter le motif de couleur peau d'animal, après avoir roulé le grain pour obtenir le motif cuir. De plus, recouverts de différents revêtements fonctionnels sur la surface du tissu, vous pouvez obtenir des tissus de revêtement imperméables, résistants à l'huile, au feu, aux UV, antistatiques, anti-rayonnement et autres.

Finition de qualité inhérente aux tissus

Propriétés générales à l'usure

Les propriétés d'usure conventionnelles peuvent améliorer les propriétés d'application du tissu lors du processus d'usure.

Finition douce : le textile dans le processus de teinture et de finition, par une variété d'agents chimiques, un traitement thermique humide, une tension mécanique et d'autres effets, non seulement déforme la structure des tissus, mais peut également provoquer une sensation de raideur et de rugosité. La finition douce est le processus qui consiste à compenser ce défaut pour rendre le tissu doux au toucher. La finition douce utilise des méthodes mécaniques et chimiques, une méthode mécanique utilisant un tissu pilonné et d'autres processus, de sorte que les fils ou les fibres entre eux se détachent, de manière à obtenir un effet doux ; La méthode chimique consiste à utiliser le rôle d'adoucissant pour réduire le coefficient de frottement entre les fibres, afin d'obtenir un effet doux. La méthode chimique est plus couramment utilisée et est parfois complétée par des méthodes mécaniques. Habituellement, le textile est imprégné dans une solution adoucissante pendant un certain temps, puis déshydraté et séché. Parfois, l'assouplissant peut également être utilisé avec d'autres agents de finition. Certains adoucissants peuvent être cuits pour produire une finition lavable. En raison des différents adoucissants, certains produits sont lisses et rebondis, tandis que d'autres sont lisses au toucher, parfois les deux sont mélangés pour rendre le produit de finition à la fois rebondi et lisse.

Finition rigide : utilisation de substances polymères naturelles ou synthétiques avec une certaine viscosité à base de pâte, formant un film sur le tissu, rendant ainsi le tissu lisse, rigide, épais, rebondi, etc., et améliorant la résistance et la résistance à l'abrasion, pour prolonger la durée de vie. Afin d'obtenir un effet de rigidité plus lavable, des résines thermoplastiques et des préparations cellulosiques sont souvent utilisées pour la finition des tissus.

Finition sans repassage : les tissus de cellulose et leurs mélanges ont tendance à se froisser en raison de la rupture des liaisons hydrogène entre les chaînes moléculaires dans la zone amorphe des fibres, ce qui entraîne le glissement et la reformation des chaînes moléculaires à un nouvel emplacement et leur stabilisation. produire des rides. Le mécanisme de finition sans repassage vise à limiter le glissement de la chaîne moléculaire des fibres, à améliorer la résilience des fibres et à rendre le tissu moins sujet au froissement au cours de la consommation. Principalement utilisé pour les tissus en fibres de cellulose, les tissus en viscose et leurs tissus mélangés, peut également être utilisé pour les tissus en soie. La finition anti-rides en résine couramment utilisée, le tissu par finition modifie souvent les propriétés mécaniques et physiques du tissu. Dans les conditions normales de traitement, la résistance à la rupture du tissu en viscose augmente moins, de sorte que la résistance augmente de manière significative ; La résistance du tissu en coton a diminué, ce qui est dû à la finition après que la contrainte des fibres est difficile à disperser et provoquée. L'agent de finition en résine couramment utilisé est divisé en deux catégories : 1) agent de finition en résine aldéhyde, ce type d'effet de finition en résine est bon, mais ne peut pas éviter de libérer du formaldéhyde nocif pour l'homme, donc au pays et à l'étranger s'engagent à utiliser du formaldéhyde et technologie de finition à faible teneur en formaldéhyde. 2) aucun agent de finition formaldéhyde, tel que les composés d'acide polycarboxylique, mais du point de vue de l'effet de finition et de l'équilibre des prix, ne peut pas encore remplacer l'agent de finition aldéhyde largement utilisé.

Finition anti-rétrécissement du feutre : procédé de finition permettant d'éviter ou de réduire le retrait et la déformation des tissus en laine lors du lavage et du prélèvement. La laine est écailleuse et présente un degré élevé d’allongement et de résilience à l’état humide. Lorsque les tissus en laine sont lavés et pressés, ils sont sujets au rétrécissement du feutre, appelé feutrage. Le rétrécissement du feutre peut être réduit en feutrant le tissu, et le boulochage peut également être réduit. Il existe deux méthodes traditionnelles de feutrage : 1) corroder chimiquement les écailles pour modifier les propriétés de surface de la laine, et 2) utiliser des polymères pour recouvrir les écailles à la surface de la laine ou les lier aux intersections des fibres. En outre, avec le développement de la haute technologie, les enzymes biologiques, le plasma à basse température sur la laine de finition anti-rétrécissement du feutre ont fait de bons résultats, mais n'ont pas atteint leur maturité et nécessitent des recherches supplémentaires.

Finition par gain de poids : processus permettant d'augmenter le poids des tissus en soie par des moyens chimiques. L’objectif principal est de rendre le tissu en soie riche et d’augmenter sa drapabilité. Les principales méthodes de transformation sont la méthode de pondération de l'étain et la méthode de pondération des tanins. La déformation des tissus en soie peut également être traitée pour obtenir un effet alourdissant.

Réduction de poids ou finition de réduction : méthodes chimiques pour provoquer la dissolution à la surface des fibres de polyester, de sorte que le poids du tissu soit réduit pour former un processus de finition de style soie. Polyester par finition de réduction de poids, lustre doux, léger et doux, plat et lisse, propriétés de drapage grandement améliorées.

Finition en soie : les fibres de coton traitées avec un alcali, l'alcali peut pénétrer profondément dans la zone cristalline de la fibre, en partie pour vaincre la force de liaison à l'intérieur du cristal, provoquant la dissolution de la zone cristalline ou de la fibre d'origine. Après chauffage ou lavage, la lessive est retirée du tissu afin que les molécules de fibres soient stabilisées dans une nouvelle position, ce qui entraîne une cristallinité réduite et un éclat soyeux à la surface du tissu.

Finitions fonctionnelles

La finition fonctionnelle confère au tissu une ou plusieurs nouvelles propriétés.

Finition ignifuge : certains textiles à usage particulier, comme les vêtements de travail des pompiers, les vêtements militaires, les vêtements pour bébés, les tapis, etc., nécessitent un certain degré de propriétés ignifuges, de sorte que le tissu en contact avec la source d'incendie devient roussie. et pas de flamme vive, laissant la source du feu ne brûlant plus, pas de combustion résiduelle ni de phénomène de combustion négative.

Le rôle des retardateurs de flamme est principalement de modifier le processus de réaction lorsque la fibre est en feu : 1) Dans des conditions de combustion, le processus de réaction de la fibre sera modifié.

1) Dans des conditions de combustion, la génération d'une forte déshydratation du matériau, de sorte que la fibre se carbonise et moins susceptible de produire des substances volatiles combustibles pour empêcher la propagation de la flamme.

2) Le retardateur de flamme peut être décomposé pour produire des gaz non combustibles, diluant ainsi les gaz combustibles et agissant comme un bouclier pour l'air ou inhibant la combustion de la flamme.

Finition hydrofuge : Un processus de finition qui utilise un hydrofuge chimique pour former une surface hydrofuge sur la fibre. Le silicone est un agent de finition hydrofuge résistant au lavage relativement nouveau, la performance de réaction est plus active, après la finition, le tissu a une bonne performance hydrofuge plus résistante au lavage, et pour une variété de fibres, peut augmenter la résistance à la déchirure. du tissu, améliore la sensation du tissu et les performances de couture.

Finition antistatique : utilisation d'agents chimiques appliqués à la surface de la fibre, augmentant sa surface hydrophile, fibres textiles sur l'accumulation de processus de finition statique.

Les fibres synthétiques sont peu hygroscopiques et conductrices d'électricité et peuvent causer de nombreux problèmes lors du traitement ou de l'utilisation en raison de la friction et des charges électrostatiques. Les agents antistatiques peuvent donner aux fibres et aux surfaces des tissus un certain degré d'absorption d'humidité et d'ionicité, améliorant ainsi la conductivité et atteignant des objectifs antistatiques. Les méthodes de finition antistatiques des tissus lavables sont les suivantes : avec un tissu de traitement par électrolyte polymère absorbant l'humidité et fixé à la surface de la fibre ; avec des groupes hydrophiles contenant un tissu de traitement polymère, de sorte que la plante ait un certain antistatique et facile à décontaminer ; greffage pour réaliser la méthode de dénaturation des fibres afin d'améliorer l'absorption de l'humidité et d'obtenir un effet antistatique durable.

Finition anti-taches : un processus de finition chimique qui facilite l'élimination de la saleté de la surface d'un tissu par les méthodes de lavage normales et empêche la saleté de se tacher à nouveau pendant le processus de lavage. Les tissus, en particulier les fibres chimiques et leurs mélanges, sont sensibles à l'attraction électrostatique de la saleté, et en raison de la faible hydrophilie de la surface, la saleté est difficile à éliminer, et en raison de la nature oléophile, la saleté dans la solution de lavage en suspension est facilement re -taché à la surface des fibres. Par conséquent, le principe d’une finition facile à détacher est d’augmenter le caractère hydrophile de la surface de la fibre et de réduire la tension superficielle entre la fibre et l’eau. Ceci est réalisé en imprégnant la surface du tissu avec un polymère hydrophile.

Antimites : les fibres de laine constituées de molécules protéiques sont sensibles aux mites au cours du stockage et de la consommation. Une finition antimite signifie que le tissu en laine est traité avec un agent antimite pour le rendre antimite et ne plus constituer une source de nourriture pour les larves, ou pour les empoisonner avec un insecticide. L'insecticide utilisé est inoffensif pour l'homme et n'affecte pas la couleur ou la solidité du tissu en laine, ni le toucher ou l'apparence du tissu en laine. La méthode de finition antimites la plus couramment utilisée consiste à utiliser l'affinité de la laine pour les agents antimites afin de faire de la laine elle-même une fibre antimites dotée de propriétés antimites.

Finition anti-radiation : différentes méthodes de finition sont utilisées pour différents types de rayonnement. Les vêtements anti-ondes électromagnétiques couramment utilisés pour obtenir une méthode de blindage, c'est-à-dire qu'à travers la surface de la couche de feu du métal seront réfléchis les ondes de rayonnement pour obtenir un blindage, les matériaux de protection disponibles, la couche de protection en treillis métallique, peuvent également être recouverts de poudre métallique. sur le tissu, le revêtement nickel métallique est le plus utilisé. Anti-rayons X, peut être du plomb, du baryum, du molybdène, du tungstène et d'autres métaux et leurs composés et liants de tissus ou mélangés à des fibres.

Finition antibactérienne : Avec l'amélioration du niveau de vie, les gens ne sont pas seulement satisfaits du “thérapie alimentaire”, mais a également commencé à prêter attention à “thérapie vestimentaire”, finition antibactérienne des textiles pour “thérapie vestimentaire” an Le finissage antibactérien des textiles est un moyen efficace de “thérapie vestimentaire”. L'agent antimicrobien est combiné avec le tissu par le biais d'additifs chimiques, ou l'utilisation de son groupe actif d'agent antimicrobien préfabriqué d'espèces de fibres à chaîne croisée et constitué de tissu antimicrobien, non seulement peut tuer efficacement les bactéries ou inhiber la croissance et la reproduction des bactéries, mais également réduire les infections croisées, réduisant ainsi la propagation des maladies. Des tissus présentant différentes propriétés antimicrobiennes peuvent être produits en fonction de l'agent antimicrobien. Les méthodes de finition antibactériennes comprennent l'imprégnation, le trempage et le laminage, le revêtement et la pulvérisation. Pour obtenir des propriétés antibactériennes durables, les tissus peuvent être produits en mélangeant des fibres antibactériennes via le processus de filage.

Nouvelles technologies de finition

Alors que les êtres humains sont de plus en plus préoccupés par la pollution et les dommages environnementaux et accordent de plus en plus d’attention à la santé, la nécessité de réformer le processus de finition traditionnel, plus polluant, devient de plus en plus urgente. Les progrès continus de la science et de la technologie ainsi que le croisement entre les disciplines conduisent à la recherche de nouveaux systèmes de finition économes en énergie, efficaces, rapides, stables et non polluants.

Voici les principaux présentés.

Technologie de finition enzymatique biologique L'enzyme biologique est un catalyseur biologique, généralement produit par des organismes vivants avec effet catalytique d'une classe de protéines, avec des caractéristiques efficaces, stables et non polluantes.

À l'heure actuelle, les processus les plus matures sont

1) Désencollage par amylase, qui permet un désencollage continu à haute température. Les procédés traditionnels correspondants sont le désencollage alcalin et le désencollage alcalin-acide.

2) La cellulase est utilisée dans le “bio-lavage” finition des vêtements en denim pour rendre les jeans plus doux et plus confortables, tout en conservant leur saveur naturelle en surface et en ayant une plus grande résistance. Les procédés traditionnels correspondants sont le lavage et le lapidage.

3) Traitement par protéase des tissus en laine, remplaçant la méthode traditionnelle aux sels organochlorés. En traitant les écailles extérieures des fibres de laine, par gonflement, déformation et retrait, on peut obtenir les effets suivants : ① rétrécissement anti-feutre du tissu en laine ; ② pull en laine “lavable en machine”; ③ teinture de tissu en laine plus colorée ; ④ sentir un style doux et riche. 4) Protéase pour la finition de dégommage des tissus en soie, au lieu du processus traditionnel de savon à haute température et de méthode alcaline, pour éviter les dommages causés par le savon et les alcalis, et le taux de dégommage est élevé, le toucher est doux, le style est riche et la blancheur est excellente.

Technologie de finition plasma à basse température La technologie plasma à basse température est un moyen de modifier les performances des fibres lors du traitement de décharge. Dans des conditions de vide poussé, un champ électrique alternatif d’intensité de champ élevée est utilisé pour ioniser le gaz en un plasma qui reste électriquement neutre dans son ensemble. Grâce à ces particules actives se déplaçant à grande vitesse, un échange d'énergie a lieu à la surface du matériau textile, obtenant ainsi un effet de gravure ou de modification de surface.

Les applications actuelles dans le traitement des textiles sont.

1) augmenter la rugosité de surface des fibres et améliorer la filabilité des fibres

2) traitement anti-retrait de la laine.

3) amélioration des performances de teinture ou de la profondeur de teinture

4) diverses finitions fonctionnelles (antirides, ignifuges, antibactériennes, antistatiques, etc.).

La technologie de finition des microcapsules sera une certaine substance avec certains composés polymères ou composés inorganiques, enveloppée par des méthodes mécaniques ou chimiques, constituée de particules d'un diamètre de 1 ~ 500 μm, dans l'état normal pour les particules solides stables, tandis que les propriétés originales de la substance n'est pas perdue, dans les conditions appropriées, elle peut être libérée à nouveau, cette particule est appelée microcapsules, ses principaux matériaux sont les matériaux du noyau et des parois. En utilisant la méthode classique de coalescence, les matériaux du noyau et des parois sont transformés en microcapsules, séchés et dispersés dans une solution aqueuse, enduits directement ou mélangés avec des additifs appropriés et pulvérisés sur le tissu, puis les capsules sont toutes collées à l'intérieur du tissu par au moyen de rouleaux presseurs groupés, libérant le matériau du noyau par diffusion, dissolution des parois ou biodégradation. L'utilisation de différents matériaux de base, matériaux de mur, produira différents effets de finition, l'application actuelle de retardateur de flamme, hydrofuge, oléofuge, antibactérien, insecticide, antistatique, arôme, etc.

La technologie de finition en mousse se caractérise par une faible consommation d'énergie et une faible vitesse. Cela permet d'économiser beaucoup d'eau pour la teinture et la finition, de réduire la quantité d'effluents rejetés et d'améliorer la capacité de traitement des effluents.

La technologie de finition par revêtement sous vide est capable de former un film métallique extrêmement fin à la surface des tissus fibrillés. Ses produits sont principalement des matériaux de blindage, tels que l'anti-rayonnement, les ondes anti-électromagnétiques, le coton spatial, le coton métallique, les matériaux de blindage pour ordinateurs, etc.